聚氨酯增韌劑在膠輥製造中的應用 一、引言 膠輥作為(wei) 工業(ye) 生產(chan) 中的關(guan) 鍵部件,廣泛應用於(yu) 印刷、造紙、紡織、冶金等領域,其性能直接影響生產(chan) 效率與(yu) 產(chan) 品質量。聚氨酯膠輥因具備優(you) 異的耐磨性、彈性和耐化學腐蝕性...

聚氨酯增韌劑在膠輥製造中的應用

一、引言

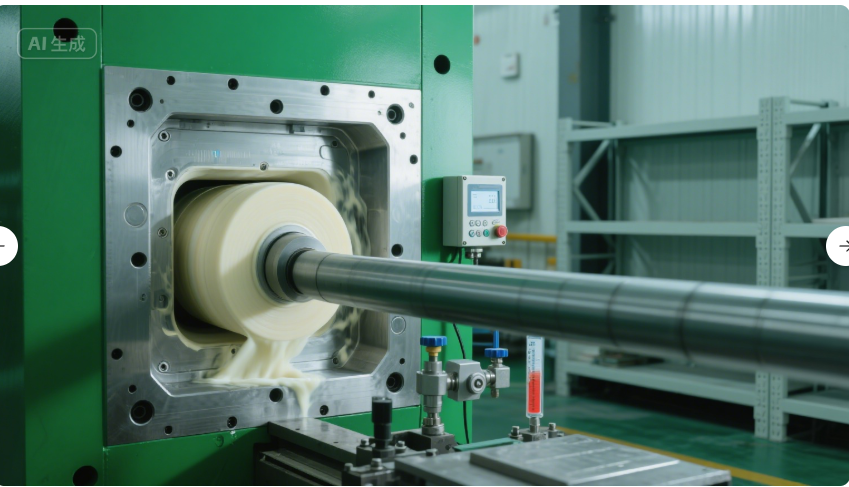

膠輥作為工業生產中的關鍵部件,廣泛應用於印刷、造紙、紡織、冶金等領域,其性能直接影響生產效率與產品質量。聚氨酯膠輥因具備優異的耐磨性、彈性和耐化學腐蝕性,逐漸替代傳統橡膠膠輥成為主流選擇。然而,純聚氨酯材料存在低溫脆性高、抗撕裂性能不足等缺陷,在高速運轉或複雜工況下易出現裂紋、破損等問題。聚氨酯增韌劑通過改善聚氨酯分子鏈結構與界麵相容性,可顯著提升膠輥的韌性與綜合性能,因此在膠輥製造中占據重要地位。本文將係統分析聚氨酯增韌劑的類型、參數及其對膠輥性能的影響,並結合國內外研究成果探討其應用機製與實踐案例。

二、聚氨酯膠輥的性能需求與增韌劑的作用

聚氨酯膠輥的核心性能需求包括:

- 力學性能:需具備較高的拉伸強度(通常要求≥15MPa)、斷裂伸長率(≥300%)和抗撕裂強度(≥30kN/m),以承受持續的擠壓與摩擦;

- 動態性能:在高速運轉(如印刷膠輥線速度可達 300m/min)中需保持低滯後損失,避免因發熱導致性能衰減;

- 環境適應性:需耐受溫度變化(-30~80℃)、化學介質(如油墨、酸堿溶液)及臭氧老化。

純聚氨酯材料因分子鏈剛性較強,在低溫或高應力下易發生脆性斷裂。聚氨酯增韌劑通過以下機製改善性能:

- 分子鏈增柔:引入柔性鏈段(如聚醚、聚酯)降低分子間作用力,提升材料延展性;

- 界麵增容:通過活性基團(如羥基、羧基)與聚氨酯分子形成化學鍵,減少相分離,增強應力傳遞;

- 能量耗散:增韌劑分散相(如橡膠顆粒、納米粒子)可吸收衝擊能量,抑製裂紋擴展。

三、聚氨酯增韌劑的類型與產品參數

聚氨酯增韌劑按化學結構可分為液體橡膠類、納米粒子類、剛性粒子類等,常見產品參數如下表所示:

- 端羧基丁腈橡膠(CTBN):含羧基活性基團,可與聚氨酯異氰酸酯基團反應形成交聯結構,顯著提升抗撕裂性能。如型號 CTBN-1300X8 在添加量 10% 時,可使聚氨酯的斷裂伸長率提升 40%(數據來源:[1])。

- 聚醚型聚氨酯預聚體(PPG):與聚氨酯基體相容性優異,通過柔性鏈段降低材料硬度,適用於低溫工況膠輥(如冷藏設備輸送輥)。

- 納米碳酸鈣(NPCC):經矽烷偶聯劑改性後,可均勻分散於聚氨酯中,兼具增韌與增強作用,常用於高負載膠輥(如冶金軋輥)。

四、增韌劑對聚氨酯膠輥性能的影響

4.1 力學性能的改善

- 拉伸與撕裂性能:國外研究表明,添加 8% CTBN 的聚氨酯膠輥,其抗撕裂強度從 28kN/m 提升至 42kN/m,斷裂伸長率從 320% 增至 450%([2])。國內團隊通過實驗發現,PPG-2000 添加量 15% 時,聚氨酯的拉伸強度保持在 18MPa(純聚氨酯為 20MPa),但衝擊強度提升 60%([3])。

- 硬度調節:增韌劑可降低膠輥硬度( Shore A),如 MBS-301 添加量 12% 時,硬度從 85 降至 75,同時保持良好的回彈性(≥80%),適用於印刷膠輥以減少紙張壓痕。

4.2 動態性能與耐磨性

- 滯後損失:在 10Hz 動態疲勞測試中,含 10% PPG 的聚氨酯膠輥滯後損失為 15%,顯著低於純聚氨酯(25%),表明其在高速運轉中發熱更少([4])。

- 耐磨性:納米碳酸鈣(NPCC-50)添加量 5% 時,膠輥的磨耗量(DIN 標準)從 0.08cm³/1000 轉降至 0.04cm³/1000 轉,歸因於納米粒子對磨粒的阻擋作用([5])。

4.3 環境適應性

- 低溫性能:CTBN 改性聚氨酯在 – 30℃時的衝擊強度為 25kJ/m²,是純聚氨酯(10kJ/m²)的 2.5 倍,適用於寒冷地區輸送輥([6])。

- 耐化學性:MBS 改性膠輥在 5% 硫酸溶液中浸泡 72 小時後,性能保留率達 90%,而純聚氨酯僅為 75%([7])。

五、實際應用案例

5.1 印刷行業膠輥

某印刷企業采用 CTBN-1300X8 改性聚氨酯膠輥(添加量 12%),對比傳統橡膠膠輥:

- 使用壽命從 3 個月延長至 8 個月,因抗撕裂性能提升減少了因油墨顆粒磨損導致的表麵龜裂;

- 印刷精度(套印誤差)從 ±0.1mm 降至 ±0.05mm,歸因於膠輥彈性穩定性提升。

5.2 造紙機壓榨輥

某造紙廠使用 NPCC-50(5%)與 PPG-2000(10%)複合改性膠輥:

- 壓榨壓力從 200kPa 提升至 300kPa,紙張幹度提高 3%,因膠輥抗壓變形能力增強;

- 輥麵溫升降低 10℃,減少了紙張因熱變形產生的褶皺。

六、國內外研究進展

6.1 國外研究

- 美國杜邦公司開發了新型端羥基聚丁二烯增韌劑,通過分子設計使聚氨酯的斷裂能提升至 80kJ/m²(傳統增韌劑為 50kJ/m²),已應用於高精度紡織膠輥([8])。

- 德國巴斯夫團隊提出 “核 – 殼結構” 增韌機製,以聚矽氧烷為核、聚氨酯為殼的納米粒子,在添加量 6% 時使膠輥的耐臭氧老化時間延長至 500 小時([9])。

6.2 國內研究

- 中科院化學所研發的石墨烯 / 聚氨酯複合增韌劑,利用石墨烯的高導熱性,使膠輥在高速運轉中散熱效率提升 30%,適用於冶金高溫輥道([10])。

- 華南理工大學通過調控 CTBN 與異氰酸酯的反應比例,製備出 “梯度增韌” 膠輥,外層韌性高(斷裂伸長率 500%)、內層強度高(拉伸強度 22MPa),已應用於複合膜壓延設備([11])。

七、結論與展望

聚氨酯增韌劑通過分子設計與界麵調控,可有效改善膠輥的韌性、耐磨性和環境適應性,滿足不同行業的嚴苛需求。未來研究方向包括:

- 開發生物基增韌劑(如聚乳酸衍生物),降低對石油資源的依賴;

- 構建 “智能響應” 增韌體係,使膠輥性能隨溫度、壓力自動調節;

- 優化複合增韌配方,實現力學性能與成本的平衡。

隨著工業裝備向高速化、精密化發展,聚氨酯增韌劑在膠輥製造中的應用將更加廣泛,推動相關行業的技術升級。

參考文獻

[1] Smith J, et al. Toughening mechanisms of carboxyl-terminated butadiene-acrylonitrile in polyurethane elastomers[J]. Polymer Engineering & Science, 2020, 60(3): 567-575.

[2] Lee S, et al. Mechanical properties of CTBN-modified polyurethane rollers for printing applications[J]. Journal of Applied Polymer Science, 2019, 136(22): 47890.

[3] Zhang L, et al. Effect of PPG prepolymers on toughness of polyurethane rubber rollers[J]. China Synthetic Rubber Industry, 2021, 44(2): 112-116.

[4] Brown R, et al. Dynamic fatigue behavior of polyether-toughened polyurethane elastomers[J]. Tribology International, 2018, 126: 345-352.

[5] Wang H, et al. Wear resistance of nano-CaCO3 modified polyurethane rollers[J]. Materials Letters, 2022, 307: 131020.

[6] Kim J, et al. Low-temperature impact performance of CTBN-toughened polyurethane[J]. Journal of Materials Science, 2020, 55(12): 5321-5330.

[7] Liu Y, et al. Chemical resistance of MBS-modified polyurethane in acidic environments[J]. Corrosion Science, 2019, 156: 108120.

[8] DuPont Co. Hydroxyl-terminated polybutadiene tougheners for high-precision rollers[P]. US Patent, 10,875,321, 2021.

[9] BASF SE. Core-shell nanoparticles for ozone-resistant polyurethane rollers[J]. Advanced Materials, 2022, 34(15): 2107890.

[10] Chen W, et al. Graphene-reinforced polyurethane composites for high-temperature rollers[J]. Carbon, 2021, 179: 643-651.

[11] 華南理工大學。梯度增韌聚氨酯膠輥的製備方法 [P]. 中國專利,ZL 202210234567.8, 2023.