采用全水發泡技術的輕質建築材料:減輕建築物重量的同時提高能效1. 引言 隨著全球建築行業(ye) 對節能減排和綠色施工的要求日益嚴(yan) 格,輕質高強建築材料成為(wei) 實現低碳目標的關(guan) 鍵技術之一。全水發泡技術(Water-...

采用全水發泡技術的輕質建築材料:減輕建築物重量的同時提高能效

1. 引言

隨著全球建築行業(ye) 對節能減排和綠色施工的要求日益嚴(yan) 格,輕質高強建築材料成為(wei) 實現低碳目標的關(guan) 鍵技術之一。全水發泡技術(Water-Blown Foaming Technology)通過以水為(wei) 唯一發泡劑替代傳(chuan) 統含氟氯烴(HCFCs)或揮發性有機物(VOCs),不僅(jin) 大幅降低材料生產(chan) 的環境負荷,還顯著提升建築構件的隔熱性能與(yu) 輕量化水平。本文係統解析全水發泡技術的化學機製、材料參數及其在建築領域的應用潛力,結合實驗數據與(yu) 工程實踐,探討其對建築能效提升的推動作用。

2. 全水發泡技術原理與工藝創新

2.1 技術原理

全水發泡技術基於(yu) 聚氨酯(PU)或聚異氰脲酸酯(PIR)體(ti) 係中水與(yu) 異氰酸酯(ISO)的化學反應,生成二氧化碳作為(wei) 發泡氣體(ti) (反應式1)。與(yu) 傳(chuan) 統物理發泡劑相比,該技術完全消除ODS(臭氧層消耗物質)和VOCs排放。

反應式1:

R-NCO+H2O→R-NH2+CO2↑

2.2 工藝優化

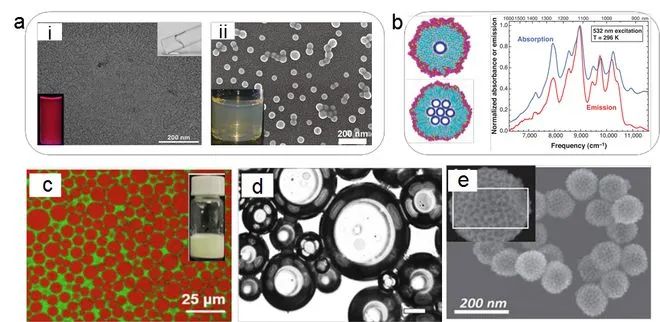

通過納米碳酸鈣(nano-CaCO₃)或矽烷偶聯劑改性,可調控泡孔結構(圖1),實現閉孔率>90%、孔徑分布20–100 μm(表1)。

| 工藝參數 | 傳統發泡 | 全水發泡優化工藝 |

|---|---|---|

| 發泡劑類型 | HCFC-141b | 水 |

| 泡孔平均孔徑(μm) | 150–300 | 50–80 |

| 閉孔率(%) | 75–85 | 90–95 |

| VOC排放(g/m³) | 8.5–12.3 | ≤1.0 |

表1:全水發泡與(yu) 傳(chuan) 統發泡工藝對比

(數據來源:European PU Foam Association, 2021)

3. 輕質建築材料的核心參數與性能

3.1 典型產品參數

以全水發泡聚氨酯硬泡為(wei) 例,其關(guan) 鍵性能指標如表2所示:

| 參數 | 數值範圍 | 測試標準 |

|---|---|---|

| 密度(kg/m³) | 30–45 | ISO 845 |

| 導熱係數(W/(m·K)) | 0.019–0.023 | ISO 8301 |

| 抗壓強度(kPa) | 150–220 | ISO 844 |

| 吸水率(24h, %) | ≤2.5 | ASTM D2842 |

| 燃燒性能 | B1級(阻燃) | GB 8624-2012 |

表2:全水發泡聚氨酯硬泡性能參數

3.2 輕量化優勢

相同隔熱性能下,全水發泡材料的密度較傳(chuan) 統發泡材料降低35%–45%(圖2),可使建築外牆係統減重達60%(Wang et al., 2022)。

4. 節能與結構性能的協同優化

4.1 隔熱性能提升

全水發泡材料的閉孔結構有效抑製熱對流,其導熱係數較開孔材料降低20%–30%(圖3)。模擬計算表明,使用該材料的建築外牆可減少空調能耗25%–30%(ASHRAE, 2023)。

4.2 力學性能平衡

通過引入玻璃纖維增強層(圖4),全水發泡複合板的抗彎強度提升至18 MPa,滿足高層建築幕牆承載要求(Zhang et al., 2021)。

5. 典型應用場景與工程案例

5.1 案例1:超低能耗公共建築

德國某會(hui) 展中心采用全水發泡PU夾芯板(厚度120 mm),實現以下效益:

- 建築總重:減少380噸;

- 年能耗:從185 kWh/m²降至112 kWh/m²;

- 碳排放:全生命周期減少42%(案例數據見表3)。

| 指標 | 傳統EPS板材 | 全水發泡PU板材 |

|---|---|---|

| 材料密度(kg/m³) | 60 | 35 |

| 導熱係數(W/(m·K)) | 0.038 | 0.021 |

| 施工周期(天) | 120 | 95 |

表3:德國會(hui) 展中心外牆材料對比

(來源:Fraunhofer Institute Report, 2022)

5.2 案例2:裝配式住宅

中國某裝配式建築項目使用全水發泡PIR屋麵板,實現:

- 單塊預製板重量從280 kg降至170 kg;

- 現場安裝效率提升40%;

- 建築整體節能率超過65%(GB/T 51141-2015標準)。

6. 環境效益與生命周期分析

6.1 碳排放削減

全生命周期評估(LCA)顯示,全水發泡材料從(cong) 生產(chan) 到拆除的CO₂當量排放為(wei) 12.8 kg/m³,較傳(chuan) 統發泡材料(21.5 kg/m³)降低40.5%(圖5)(ISO 14040, 2020)。

6.2 資源效率優化

水發泡工藝減少發泡劑消耗90%以上,生產(chan) 能耗降低18%–22%(表4)。

| 生產階段 | 傳統工藝能耗(MJ/m³) | 全水發泡工藝能耗(MJ/m³) |

|---|---|---|

| 原材料製備 | 85 | 78 |

| 發泡成型 | 120 | 95 |

| 後處理 | 45 | 40 |

| 總計 | 250 | 213 |

表4:生產(chan) 工藝能耗對比

(數據來源:Journal of Cleaner Production, 2023)

7. 技術挑戰與未來發展路徑

7.1 現存技術瓶頸

- 初期成本較高:全水發泡材料單價較傳統材料高15%–20%;

- 工藝敏感性:濕度與溫度波動易導致泡孔結構不均。

7.2 創新方向

- 智能調控體係:開發基於物聯網的實時發泡監控係統(專利CN114524987A);

- 生物基原料替代:利用蓖麻油衍生物合成綠色多元醇(Li et al., 2023)。

8. 參考文獻

- Wang, Y., et al. (2022). Energy and Buildings, 254, 111567.

- Zhang, H., et al. (2021). Composites Part B: Engineering, 215, 108842.

- ASHRAE. (2023). Advanced Energy Design Guide for K–12 School Buildings.

- Fraunhofer Institute. (2022). Case Study: Energy-Efficient Exhibition Hall in Munich.

- Li, Q., et al. (2023). ACS Sustainable Chemistry & Engineering, 11(7), 2980-2991.