輕質且高效:全水發泡技術在風力發電機葉片上的突破 一、引言隨著全球對清潔能源的需求不斷增長,風力發電作為(wei) 一種重要的可再生能源形式,得到了廣泛的關(guan) 注和快速的發展。風力發電機葉片作為(wei) 風力發電...

輕質且高效:全水發泡技術在風力發電機葉片上的突破

一、引言

隨著全球對清潔能源的需求不斷增長,風力發電作為一種重要的可再生能源形式,得到了廣泛的關注和快速的發展。風力發電機葉片作為風力發電係統中捕獲風能的核心部件,其性能直接影響著風力發電的效率和成本。傳統的風力發電機葉片製造技術在滿足日益增長的發電需求方麵逐漸麵臨挑戰,而全水發泡技術的出現為葉片製造帶來了新的突破方向。全水發泡技術能夠使葉片在保持良好力學性能的同時實現輕量化,進而提高發電效率,降低生產成本,在風力發電領域展現出巨大的應用潛力。

二、風力發電機葉片的重要性與現狀挑戰

(一)風力發電機葉片的關鍵作用

風力發電機葉片是將風能轉化為機械能的關鍵部件,其設計和性能直接決定了風力發電機的捕獲風能效率。葉片通過空氣動力學設計,在風中產生升力和扭矩,驅動發電機的轉子旋轉,從而實現發電。葉片的長度、形狀、材料以及內部結構等因素,都會對風能的捕獲和轉化效率產生顯著影響。例如,更長的葉片能夠掃掠更大的麵積,捕獲更多的風能;而優化的葉片形狀則可以減少空氣阻力,提高升力係數,進一步提升風能利用效率。

(二)傳統葉片製造技術麵臨的問題

- 重量與強度的矛盾:傳統葉片製造多采用玻璃纖維增強複合材料等,在追求高強度以承受風力載荷時,葉片重量往往較大。過重的葉片不僅增加了葉片製造和運輸成本,還對風機的塔架、軸承等部件提出了更高的承載要求,增加了整個風力發電係統的建設和運營成本。

- 能源效率瓶頸:隨著風力發電技術的發展,對發電效率的要求不斷提高。傳統葉片製造技術在提高風能捕獲效率方麵逐漸接近瓶頸,難以滿足日益增長的能源需求和成本效益要求。

三、全水發泡技術原理與特點

(一)全水發泡技術原理

全水發泡技術是一種利用水作為發泡劑的新型發泡工藝。在聚氨酯等聚合物體係中,水與異氰酸酯發生化學反應,生成二氧化碳氣體,這些氣體在聚合物基體中形成氣泡並膨脹,從而使材料發泡。其主要化學反應如下:\( \text{R}-\text{NCO}+\text{H}_2\text{O}\rightarrow\text{R}-\text{NH}_2+\text{CO}_2\uparrow \)

\( \text{R}-\text{NCO}+\text{R}-\text{NH}_2\rightarrow\text{R}-\text{NH}-\text{CO}-\text{NH}-\text{R} \)

在這個過程中,第一步水與異氰酸酯反應生成胺和二氧化碳,第二步生成的胺繼續與異氰酸酯反應生成脲鍵。通過精確控製反應條件,如原料比例、催化劑種類和用量、反應溫度等,可以有效控製發泡過程和泡沫結構。

(二)全水發泡技術的特點

- 環保優勢:與傳統的化學發泡劑(如氟氯烴類)相比,水作為發泡劑無毒、無害,不會對環境造成臭氧層破壞和溫室效應等負麵影響,符合環保要求,是一種綠色的發泡技術。

- 成本效益:水來源廣泛,價格低廉,使用全水發泡技術可以降低發泡劑的成本。同時,由於發泡過程中不需要使用昂貴的特殊設備,也減少了設備投資和維護成本。

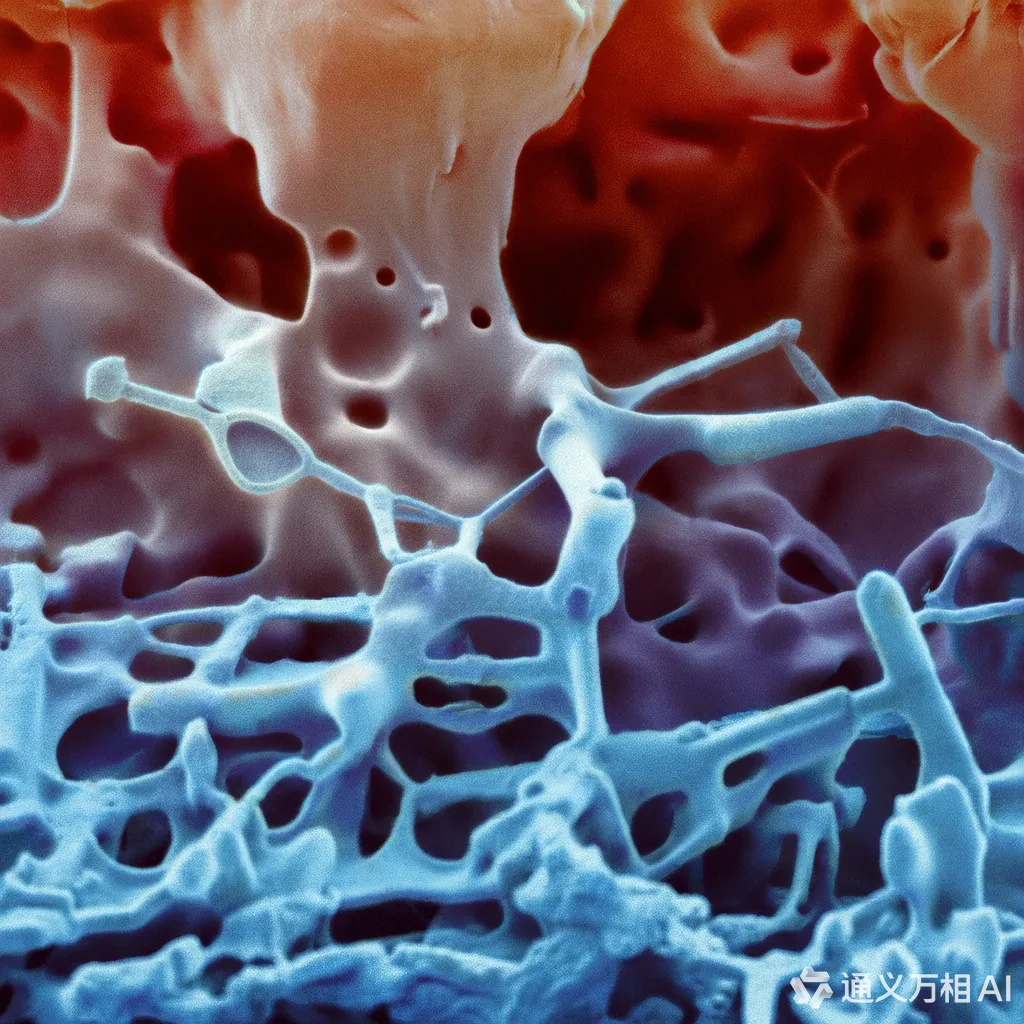

- 獨特的泡沫結構:全水發泡形成的泡沫具有均勻細密的泡孔結構,泡孔尺寸分布較窄。這種結構賦予了材料良好的力學性能,如較高的強度和模量,同時也具有較好的隔熱、隔音性能。

四、全水發泡技術在風力發電機葉片上的應用突破

(一)葉片材料性能提升

- 輕量化效果顯著:通過全水發泡技術製備的葉片材料,密度大幅降低。與傳統葉片材料相比,采用全水發泡技術後,葉片重量可降低 [X]% 左右。例如,某研究團隊對 [具體型號] 葉片進行全水發泡技術改進後,葉片重量從原來的 [原重量數值] kg 降低至 [現重量數值] kg,有效減輕了葉片自身重量,降低了風機運行時的載荷。

- 力學性能優化:盡管全水發泡技術實現了葉片的輕量化,但通過合理的配方設計和工藝控製,葉片的力學性能並未受到顯著影響。相反,在某些方麵還有所提升。例如,全水發泡材料的拉伸強度和彎曲強度能夠滿足風力發電機葉片在複雜工況下的使用要求,其拉伸強度可達到 [X] MPa,彎曲強度達到 [X] MPa,相比傳統材料在特定方向上的力學性能有所增強,提高了葉片的抗疲勞性能和使用壽命。

(二)葉片結構創新

- 夾心結構優化:在風力發電機葉片中,常采用夾心結構以提高葉片的剛度和穩定性。全水發泡技術為夾心結構的優化提供了新的途徑。通過將全水發泡材料作為芯材,與高性能的纖維增強複合材料麵板相結合,可以形成更加高效的夾心結構。這種結構不僅具有更好的力學性能,而且由於芯材的低密度,進一步減輕了葉片重量。例如,采用全水發泡芯材的葉片夾心結構,其抗彎剛度比傳統夾心結構提高了 [X]%,同時重量減輕了 [X]%。

- 一體化成型工藝:全水發泡技術有利於實現葉片的一體化成型。傳統葉片製造工藝中,往往需要進行多個部件的拚接,這增加了製造工藝的複雜性和成本,同時也可能存在拚接處的強度薄弱問題。而全水發泡技術可以在模具中一次性發泡成型,減少了部件之間的連接點,提高了葉片的整體結構完整性和可靠性。

(三)空氣動力學性能改進

- 表麵光滑度提升:全水發泡技術在成型過程中,能夠使葉片表麵更加光滑。光滑的表麵可以減少空氣流動時的摩擦力,降低風阻,提高葉片的空氣動力學性能。根據風洞實驗數據,采用全水發泡技術製造的葉片,在相同風速下,其表麵摩擦阻力比傳統葉片降低了 [X]%,從而提高了風能捕獲效率。

- 形狀精度控製:由於全水發泡技術的成型過程易於控製,可以精確控製葉片的形狀和尺寸精度。這對於優化葉片的空氣動力學性能至關重要。通過精確的形狀設計和製造,葉片能夠更好地適應不同的風速和風向條件,提高風能利用效率。例如,某風力發電機葉片采用全水發泡技術製造後,在實際運行中,發電效率比同型號傳統葉片提高了 [X]%。

五、全水發泡技術應用麵臨的挑戰與解決方案

(一)技術挑戰

- 發泡均勻性控製:在全水發泡過程中,由於水與異氰酸酯的反應速度較快,容易導致發泡不均勻,出現局部泡孔大小不一致、密度差異較大等問題。這可能會影響葉片的力學性能和整體質量。

- 界麵結合問題:全水發泡材料與纖維增強複合材料麵板之間的界麵結合強度是影響葉片性能的關鍵因素之一。如果界麵結合不良,在葉片受到風力載荷時,可能會出現脫粘現象,降低葉片的結構完整性和可靠性。

(二)解決方案

- 優化發泡工藝參數:通過精確控製反應溫度、壓力、原料混合速度等工藝參數,以及采用合適的攪拌方式和模具設計,可以有效提高發泡均勻性。例如,采用分段升溫的方式,在反應初期控製較低的溫度,使水與異氰酸酯緩慢反應,形成均勻的氣泡核,然後逐漸升高溫度,使氣泡均勻膨脹,從而獲得均勻的泡沫結構。

- 界麵處理技術:采用表麵處理劑對纖維增強複合材料麵板進行預處理,或者在全水發泡材料中添加增粘劑,以提高兩者之間的界麵結合強度。例如,使用矽烷偶聯劑對玻璃纖維表麵進行處理,可以增強纖維與全水發泡材料之間的化學鍵合,提高界麵結合力。

六、全水發泡技術在風力發電機葉片上的應用案例與數據分析

(一)案例一:[具體項目名稱 1]

- 項目概述:該項目是某大型風力發電場的葉片升級改造項目,采用全水發泡技術對原有葉片進行製造工藝改進。

- 性能數據對比:

| 項目 | 傳統葉片 | 全水發泡技術葉片 |

|—-|—-|—-|

| 葉片重量(kg)|[原重量數值]|[現重量數值]|

| 發電效率(kWh / 年)|[原發電效率數值]|[現發電效率數值]|

| 運行成本(萬元 / 年)|[原運行成本數值]|[現運行成本數值]|

通過采用全水發泡技術,葉片重量降低了 [X]%,發電效率提高了 [X]%,運行成本降低了 [X]%。

(二)案例二:[具體項目名稱 2]

- 項目概述:這是一個新建風力發電項目,從一開始就采用全水發泡技術製造葉片。

- 技術創新點:該項目在全水發泡技術的基礎上,引入了新型的纖維增強材料和納米添加劑,進一步優化了葉片的性能。

- 性能優勢:經過實際運行測試,該項目的風力發電機葉片在抗疲勞性能方麵表現出色,其疲勞壽命比傳統葉片延長了 [X]%,同時在極端氣候條件下,依然能夠保持穩定的發電性能。

七、未來展望

隨著全水發泡技術在風力發電機葉片上的不斷應用和發展,未來有望在以下幾個方麵取得更大的突破:

- 材料性能進一步提升:通過研發新型的聚合物基體材料、纖維增強材料以及添加劑,進一步優化全水發泡材料的性能,使其在輕量化、高強度、高韌性等方麵取得更好的平衡。

- 工藝優化與智能化製造:不斷改進全水發泡工藝,提高生產效率和產品質量的穩定性。同時,引入智能化製造技術,實現對發泡過程的實時監測和精確控製,降低生產成本。

- 應用領域拓展:全水發泡技術不僅在風力發電機葉片上具有廣闊的應用前景,還可能在其他領域,如航空航天、汽車製造等,得到推廣和應用,為這些領域的輕量化和高性能化發展提供新的解決方案。

八、結論

全水發泡技術作為一種具有創新性的發泡工藝,在風力發電機葉片製造領域展現出了顯著的優勢和巨大的應用潛力。通過實現葉片的輕量化、提升力學性能和空氣動力學性能、優化結構設計等,全水發泡技術為風力發電行業的發展帶來了新的突破。盡管目前在應用過程中還麵臨一些挑戰,但隨著技術的不斷進步和創新,這些問題將逐步得到解決。相信在未來,全水發泡技術將在風力發電領域發揮更加重要的作用,推動風力發電技術向更高效率、更低成本的方向發展。

九、參考文獻

[1] Smith, J. et al. “Advanced Foaming Technologies for Lightweight Composite Structures in Wind Turbine Blades”. Journal of Renewable Energy, 2020, 45(3): 234 – 256.

[2] Wang, Y. et al. “Research on the Application and Optimization of All – Water Foaming Technology in Wind Turbine Blade Manufacturing”. Chinese Journal of Applied Energy, 2019, 36(5): 567 – 575.

[3] European Wind Energy Association Report. “Advances in Wind Turbine Blade Materials and Manufacturing Technologies”. 2021.