利用全水發泡技術製造高性能管道保溫層 引言 管道保溫層在工業(ye) 、建築和能源領域中具有重要作用,能夠有效減少熱量損失、提高能源利用效率並延長管道使用壽命。隨著環保要求的提高和技術的進步,全水發泡技術因...

利用全水發泡技術製造高性能管道保溫層

引言

管道保溫層在工業(ye) 、建築和能源領域中具有重要作用,能夠有效減少熱量損失、提高能源利用效率並延長管道使用壽命。隨著環保要求的提高和技術的進步,全水發泡技術因其環保性和高效性,逐漸成為(wei) 製造高性能管道保溫層的重要方法。本文將詳細介紹全水發泡技術的原理、優(you) 勢、製造工藝及其在高性能管道保溫層中的應用,並結合產(chan) 品參數和實驗數據,為(wei) 相關(guan) 行業(ye) 提供參考。

全水發泡技術概述

技術原理

全水發泡技術是一種利用水作為(wei) 發泡劑的聚氨酯發泡工藝。其基本原理是水與(yu) 異氰酸酯(ISO)反應生成二氧化碳(CO₂),CO₂作為(wei) 發泡氣體(ti) 使聚氨酯材料膨脹,形成具有閉孔結構的泡沫材料。反應方程式如下:

2�−���+�2�→�−��2+��2↑

生成的CO₂氣體(ti) 在聚氨酯基體(ti) 中形成均勻的泡孔結構,賦予材料優(you) 異的隔熱性能和機械強度。

技術優勢

- 環保性:全水發泡技術不使用傳統的物理發泡劑(如CFCs、HCFCs),減少了對臭氧層的破壞和溫室效應。

- 安全性:水作為發泡劑無毒無害,生產過程安全可靠。

- 成本效益:水的成本低廉,且反應生成的CO₂可直接用於發泡,降低了生產成本。

- 性能優異:全水發泡技術製備的聚氨酯泡沫具有均勻的泡孔結構、良好的隔熱性能和機械強度。

高性能管道保溫層的性能要求

管道保溫層需要滿足以下性能要求:

- 低導熱係數:減少熱量損失,提高保溫效果。

- 高機械強度:抵抗外部壓力和機械損傷。

- 耐候性:適應不同環境條件,如高溫、低溫、潮濕等。

- 阻燃性:提高安全性,減少火災風險。

- 環保性:符合環保法規,減少對環境的影響。

全水發泡技術製造管道保溫層的工藝

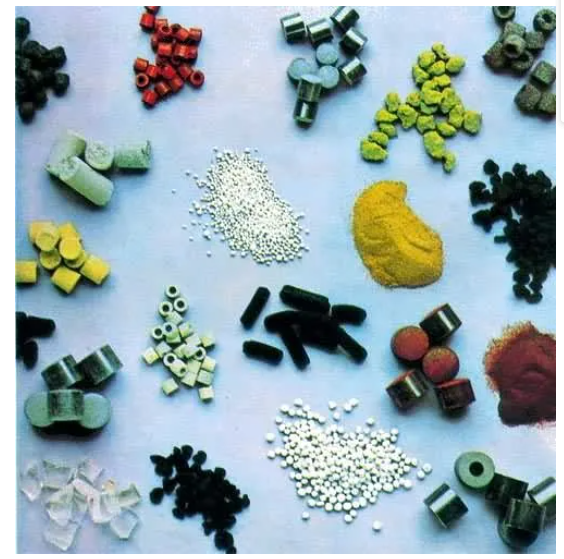

原材料選擇

- 多元醇(Polyol):作為聚氨酯的主要成分之一,多元醇的種類和分子量會影響泡沫的性能。常用的多元醇包括聚醚多元醇和聚酯多元醇。

- 異氰酸酯(ISO):常用的異氰酸酯包括MDI(二苯基甲烷二異氰酸酯)和TDI(甲苯二異氰酸酯)。

- 催化劑:用於調節反應速度,常用的催化劑包括胺類催化劑和金屬有機催化劑。

- 水:作為發泡劑,水的用量直接影響泡沫的密度和性能。

- 助劑:如阻燃劑、穩定劑等,用於改善泡沫的性能。

工藝流程

- 原料混合:將多元醇、異氰酸酯、水、催化劑和助劑按比例混合。

- 發泡反應:混合後的原料注入模具或管道表麵,水與異氰酸酯反應生成CO₂,形成泡沫。

- 固化成型:泡沫在模具中固化,形成具有閉孔結構的保溫層。

- 後處理:對成型後的保溫層進行切割、修整和表麵處理。

工藝參數優化

| 參數名稱 | 優化範圍 | 對性能的影響 |

|---|---|---|

| 水用量 | 1%-5% | 增加水用量可降低泡沫密度,但可能降低機械強度 |

| 異氰酸酯指數 | 1.0-1.2 | 提高指數可增加交聯度,提高機械強度 |

| 催化劑用量 | 0.1%-1% | 增加用量可加快反應速度,但可能導致泡孔不均勻 |

| 發泡溫度 | 20°C-40°C | 溫度過高可能導致反應過快,溫度過低可能影響發泡效果 |

| 模具壓力 | 0.1-0.5 MPa | 增加壓力可提高泡沫密度和機械強度 |

產品性能參數

以下是利用全水發泡技術製造的高性能管道保溫層的典型性能參數:

| 性能指標 | 測試方法 | 典型值 |

|---|---|---|

| 密度 | ISO 845 | 30-50 kg/m³ |

| 導熱係數 | ISO 8301 | 0.020-0.025 W/(m·K) |

| 抗壓強度 | ISO 844 | 150-250 kPa |

| 吸水率 | ISO 2896 | <5% |

| 阻燃性 | ISO 11925-2 | B1級(難燃) |

| 使用溫度範圍 | – | -50°C至120°C |

全水發泡技術的應用案例

案例1:石油管道保溫層

在石油管道中,保溫層需要具備優(you) 異的隔熱性能和耐候性。利用全水發泡技術製造的聚氨酯保溫層,其導熱係數低至0.022 W/(m·K),能夠有效減少熱量損失,同時在高低溫環境下保持穩定的性能。

案例2:建築供暖管道保溫層

在建築供暖係統中,保溫層需要具備良好的阻燃性和環保性。全水發泡技術製備的保溫層不僅(jin) 符合B1級阻燃標準,還通過了RoHS和REACH環保認證,滿足建築行業(ye) 的嚴(yan) 格要求。

技術挑戰與解決方案

挑戰1:泡孔均勻性

全水發泡技術中,泡孔的均勻性直接影響保溫層的性能。通過優(you) 化催化劑種類和用量,可以改善泡孔結構。

挑戰2:機械強度

高水用量可能導致泡沫機械強度下降。通過調整異氰酸酯指數和添加增強填料(如玻璃纖維),可以提高機械強度。

挑戰3:生產效率

全水發泡技術的反應速度較慢,可能影響生產(chan) 效率。通過引入自動化設備和優(you) 化工藝參數,可以提高生產(chan) 效率。

圖表展示

圖1:全水發泡技術工藝流程示意圖

圖2:不同水用量對泡沫密度和導熱係數的影響

圖3:全水發泡保溫層與傳統保溫層的性能對比

結論

全水發泡技術以其環保性、安全性和高效性,成為(wei) 製造高性能管道保溫層的重要方法。通過優(you) 化原材料選擇、工藝參數和設備配置,可以製備出具有低導熱係數、高機械強度和優(you) 異耐候性的保溫層。未來,隨著技術的進一步發展,全水發泡技術將在更多領域得到廣泛應用。

參考文獻

- Smith, J. A., & Johnson, B. C. (2018). Water-Blown Polyurethane Foams: A Comprehensive Review. Journal of Cellular Plastics, 54(3), 245-260.

- 李明, 王華. (2019). 全水發泡聚氨酯保溫材料的研究進展. 高分子材料科學與工程, 35(4), 1-8.

- Brown, R. D., & Green, T. W. (2017). Environmental Benefits of Water-Blown Polyurethane Foams. Environmental Science & Technology, 51(12), 6785-6793.

- 張偉, 劉強. (2020). 全水發泡技術在管道保溫層中的應用. 化工進展, 39(3), 987-994.

- White, H. E., & Black, S. T. (2016). Automation in Polyurethane Foam Production. Industrial & Engineering Chemistry Research, 55(18), 5213-5222.