導熱有機矽材料的研究進展 摘要:有機矽材料雖然具有優(you) 良的耐高低溫性、 電氣絕緣性、 耐候性、 憎水性、 耐腐蝕性等, 但其導熱性差, 難以滿足航空航天、 電子電氣、 高頻通信等領域對設備高性能化和小型化的...

的研究進展

摘要:有機矽材料雖然具有優(you) 良的耐高低溫性、 電氣絕緣性、 耐候性、 憎水性、 耐腐蝕性等, 但其導熱性差, 難以滿足航空航天、 電子電氣、 高頻通信等領域對設備高性能化和小型化的需求。近年來, 利用各種導熱填料改性有機矽材料以賦予其導熱性已成為(wei) 研究熱點之一。本文介紹了有機矽材料的導熱機理, 重點綜述了近年來導熱矽脂和導熱矽橡膠的研究進展, 並展望了其發展方向。

關(guan) 鍵詞:導熱機理, 矽脂, 矽橡膠, 石墨烯, 碳納米管

00 引言

有機矽材料是以矽氧鍵為(wei) 主鏈的高分子材料, 不僅(jin) 具有優(you) 良的耐高低溫性、 電氣絕緣性、耐候性、 憎水性和耐化學腐蝕性, 且加工性能出色, 易於(yu) 成型, 現已成為(wei) 廣泛應用的一類重要高分子材料, 對於(yu) 推動我國航空航天、 電子電氣、高頻通信等重要領域的迅速發展起到了十分重要的作用。然而, 這些領域的關(guan) 鍵電子設備逐漸趨於(yu) 高性能化和小型化, 導致工作時產(chan) 生大量熱量並迅速累積。有研究表明, 對於(yu) 電子器件來說, 溫度每上升2℃ , 其可靠性降低10%;而變壓器繞組的溫度每升高 6 ℃ , 其預期壽命就會(hui) 縮短一半。雖然有機矽材料的綜合使用性能優(you) 異, 但其熱導率僅(jin) 有0.2W/(mk), 傳(chuan) 熱效率非常低。因此, 必須對有機矽材料進行改性, 使其具備良好的導熱性, 才能滿足設備高性能化和小型化的發展需求。本文介紹了有機矽材料的導熱機理, 重點綜述了近年來導熱有機矽材料, 特別是導熱矽脂和導熱矽橡膠的研究進展, 以期為(wei) 從(cong) 事導熱有機矽材料開發的研究人員提供參考。

01 有機矽材料的導熱機理

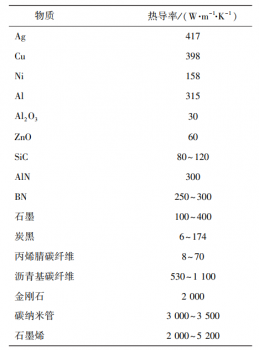

與(yu) 大多數高分子材料相同, 有機矽材料自身無自由電子和聲子, 其熱傳(chuan) 導主要通過分子鏈振動來實現, 屬於(yu) 熱的不良導體(ti) 。因此, 需要加入導熱填料賦予有機矽材料良好的導熱性。常用的導熱填料可以分為(wei) 三類:一是金屬材料, 如銀、銅、 鋁等;二是碳類材料, 如石墨、 金剛石、 碳納米管、 碳纖維、 石墨烯等;三是陶瓷材料, 如氧化鋁、 氮化硼、 氮化鋁、 碳化矽、 氧化鋅等。常見導熱填料的熱導率見表1。

表1.常見導熱填料的熱導率

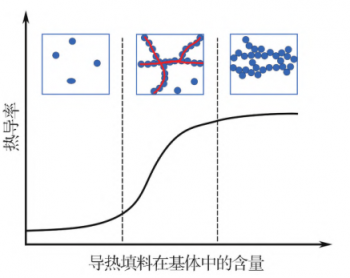

對同種導熱填料來講, 其用量、 形貌和分散性是影響有機矽材料導熱性能的主要因素。當填料用量較低時, 填料顆粒在有機矽基體(ti) 中的接觸較少, 難以形成導熱通路, 這時有機矽材料的導熱性能基本無提高。當導熱填料用量增加到一定值時, 顆粒相互接觸增多, 形成了導熱通路, 這時有機矽材料從(cong) 熱的不良導體(ti) 轉變為(wei) 熱的良導體(ti) , 這種轉變稱之為(wei) “逾滲”。隨著導熱填料用量的增加, 體(ti) 係中會(hui) 形成更多的導熱通路, 有機矽材料的導熱性能進一步得到改善。而當導熱通路與(yu) 熱流方向平行時, 導熱性能會(hui) 得到顯著提高。當導熱填料用量繼續增加時, 體(ti) 係中的導熱網絡會(hui) 逐漸達到飽和狀態, 填料之間相互堆積會(hui) 增加聲子散射, 從(cong) 而產(chan) 生熱阻, 使得材料的導熱性能增幅減緩, 如

填料用量對聚合物導熱性能的影響

與(yu) 零維導熱填料相比, 同等用量的碳納米管、 碳纖維等一維材料和石墨烯、 六方氮化硼、片狀氧化鋁等二維材料可在有機矽基體(ti) 中形成較大的接觸麵積, 有利於(yu) 導熱網絡的構建。與(yu) 小粒徑導熱填料相比, 大粒徑填料在有機矽基體(ti) 中的界麵接觸較少, 界麵熱阻較低, 導熱效果較好。但過大粒徑的導熱填料之間難以形成緊密堆積, 反而不利於(yu) 導熱通路的形成。通常情況下, 不同粒徑的導熱填料搭配使用可獲得良好的導熱性能。大多數導熱填料是極性的, 而有機矽材料是非極性的, 因此導熱填料在有機矽材料中易發生聚集, 難以形成有效的導熱通路。采用矽烷偶聯劑對導熱填料進行表麵改性, 可實現其在有機矽材料中的均勻分散, 同時降低填料與(yu) 有機矽基體(ti) 之間的界麵熱阻。

02 導熱有機矽材料的研究進展

目前, 導熱有機矽材料主要有導熱矽脂和導熱矽橡膠等。其中, 導熱矽脂是含有矽油的膏狀脂, 可填充到電子器件的細小縫隙中形成良好的接觸, 從(cong) 而降低接觸熱阻, 提高散熱效果;導熱矽橡膠以交聯固態形式存在, 分為(wei) 室溫硫化型和熱硫化型, 產(chan) 品有散熱墊、 散熱片、 灌封膠等, 主要用於(yu) 電子電器行業(ye) 的散熱、 絕緣、 密封等。

2.1 導熱矽脂

導熱矽脂又稱散熱矽脂、 導熱膏等, 是一類在甲基矽油、 甲基基矽油等矽油基體(ti) 中添加導熱填料和增稠劑、 潤滑劑等助劑, 並經混合加工而成的導熱有機矽產(chan) 品。導熱矽脂的外觀為(wei) 膏狀黏稠液體(ti) , 可填充各種縫隙, 主要應用於(yu) 高功率發熱元器件和散熱片、 散熱條等散熱設施之間的接觸麵, 起到傳(chuan) 熱、 防潮、 防塵、 防腐蝕、 防振等作用 。

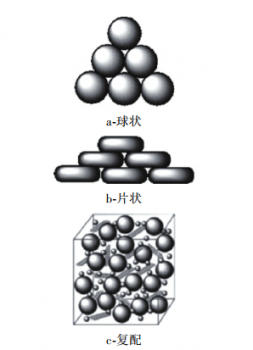

以聚甲基基矽氧烷和羥基封端聚二甲基矽氧烷為(wei) 基料, 將 γ⁃甲基丙烯酰氧基丙基三甲氧基矽烷(KH570)改性的球狀Ag粉、片狀Ag粉、 球狀 鋁粉搭配使用構建導熱通路(圖2), 製備了熱導率為(wei) 5.7 W/(mk)的導熱矽脂。此外, 由於(yu) 羥基矽油中的氫鍵作用, 以及納米導熱填料的界麵效應阻礙了有機矽鏈段的運動, 該矽脂還具有良好的抗滲油性能。在模擬的航天器使用環境下, 該矽脂表現出優(you) 良的散熱效果, 加熱元件的溫度從(cong) 39.4 ℃降至37.1 ℃ , 且在高低溫熱循環條件下無開裂和滲油現象發生。雖然該導熱矽脂具有高熱導率, 但因采用銀粉作導熱填料, 成本較高。

不同形貌導熱填料構建的導熱通路模型

相對而言, 金屬氧化物、 氮化物和碳化物的熱導率雖然不及金屬銀, 但其價(jia) 格低廉, 因而受到了科研工作者的青睞。雷書(shu) 操等人以二甲基矽油為(wei) 基料, 通過添加不同粒徑和用量的Al2O3、1μm ZnO和2μm 鋁粉, 製備了一係列導熱矽脂。當 二 甲 基 矽 油、30μm Al2O3、10μmAl2O3、2μm Al2O3、ZnO、Al的質量比為(wei) 1∶4.5∶2.25∶0.75∶2.5∶0.31時, 所得矽脂兼具流淌性、高導熱性和良好的絕緣性, 其黏度為(wei) 57000mPa·s, 熱導率為(wei) 3.12 W/(mk), 在 500V 電壓下的體(ti) 積電阻率為(wei) 1.35×1014Ω·m 。席翔選用二甲基矽油為(wei) 基料, 加入80%的 AlN, 製得熱導率為(wei) 1.218W/(mk) 的導熱矽脂。在此基礎上, 引入導熱填料鱗片石墨和微米銀棒, 當AlN、 石墨和銀棒的質量比為(wei) 10∶6∶1時, 矽脂熱導率達到1.623W/(mk) 。康永等人采用硬脂酸鋅對不同導熱填料(包括Al2O3、AlN、 SiC 和石墨)進行表麵處理, 並與(yu) 二甲基矽油混合製備導熱矽脂, 發現 AlN經硬脂酸鋅改性後, 其在矽油中的分散性和相容性得到改善, 矽脂熱導率提高。與(yu) 改性前相比, 改性後的SiC和石墨則使矽脂的導熱性能下降, 這主要是因為(wei) 硬脂酸鋅使填料表麵從(cong) 親(qin) 油性轉變為(wei) 疏油性, 導致導熱填料難以與(yu) 矽脂較好地結合, 熱阻上升。此外, 球形 Al2O3與(yu) 二甲基矽油質量比為(wei) 7∶1 且粒徑為(wei) 40 μm 時, 導熱矽脂的熱導率高, 達到 0.95 W/(mk)。Ge 等人首先在乙醇中采用 MQ 矽樹脂對球狀 BN顆粒 進 行 改 性, 製 得 MQ 矽 樹 脂 包 覆 BN 顆粒, 然後將其加入到聚二甲基矽氧烷中, 製備了熱導率為(wei) 1.22 W/(mk)、 熱阻為(wei) 0.49 ℃/W 的導熱矽脂, 該產(chan) 品主要應用於(yu) 電池熱管理領域 。

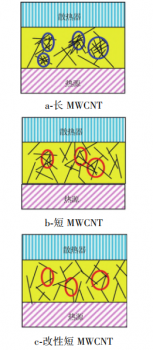

在所有的導熱填料中, 以石墨烯和碳納米管為(wei) 代表的納米碳材料的導熱性優(you) , 在較少用量的情況下即可賦予矽脂良好的導熱性能。Yu等人以天然石墨片( NFG) 為(wei) 原料, 通過化學法合成了石墨烯納米片(GNP) 和還原氧化石墨烯(RGO), 並利用機械膠體(ti) 磨法分別將其加入到矽脂 中, 製 備 了 兩(liang) 種 導 熱 矽 脂GNP⁃SO 和RGO⁃SO, 並 與(yu) 以NFG為(wei) 導 熱 填 料 的 矽 脂(NFG⁃SO)進行了對比。發現當導熱填料的體(ti) 積分數為(wei) 1%時, RGO對矽脂熱導率的提升為(wei) 明顯, RGO⁃SO的熱導率達到 0.31 W/(mk), 而GNP⁃SO和 NFG⁃SO的熱導率分別為(wei) 0.26W/(mk)和0.17 W/(mk)。但當導熱填料的體(ti) 積分數超過1.25 %時, RGO⁃SO黏度會(hui) 急劇上升而喪(sang) 失流動性, 而GNP⁃SO黏度上升不明顯, 其熱導率在GNP用 量 為(wei) 4. 25% 時 達 到1.03W/(mk)。Guo等人通過熱壓法製備了以多壁碳納米管(MWCNT) 為(wei) 導熱填料的矽脂, 發現隨著MWCNT長度的縮短, 矽脂熱導率升高。這主要是因為(wei) MWCNT較長時(50~60μm), 易於(yu) 相互纏結成簇, 形成聚集, 且分布沒有方向性(見圖3), 製得的矽脂熱導率僅(jin) 有 0.57 W/(mk)。當MWCNT長度縮短至2~3 μm 時, 上述纏結明顯減少, 且隨著導熱填料定向分布程度的增強, 矽脂熱導率達到2.112W/(mk)。而采用強酸和強堿表麵處理MWCNT後, 填料在矽脂中的分散更為(wei) 均勻, 能夠構建更多的導熱通路, 矽脂熱導率進一步提高至 4.267W/(mk)。

添加MWCNTs的矽脂的導熱模型

采用球磨機將微米尺寸的金屬銅顆粒和KH570改性的市售石墨烯分散到二甲基矽油中, 製備了導熱矽脂。研究發現, 當小粒徑銅粉占總銅粉體(ti) 積的20%時, 矽脂的熱導率為(wei) 0.96 W/(mk)。與(yu) 未改性石墨烯相比, 改性石墨烯在二甲基矽油中的分散性提高。在銅粉為(wei) 導熱填料的基礎上, 繼續加入質量分數為(wei) 2%的改性石墨烯, 矽脂熱導率提高至2.3 W/(mk)。

2.2 導熱矽橡膠

與(yu) 膏狀的導熱矽脂不同, 導熱矽橡膠在硫化後呈固體(ti) , 具有高彈性, 廣泛應用於(yu) 航空航天、電子電氣、 儀(yi) 表等行業(ye) 的彈性粘接、 散熱、 絕緣、 密封和減振, 主要以散熱片、 散熱墊以及密封膠或灌封膠的產(chan) 品形式使用。導熱矽橡膠主要由矽橡膠基體(ti) 、 導熱填料、 補強劑、 硫化劑等組成, 在加工過程中還會(hui) 使用稀釋劑、 硫化促進劑、 結構控製劑、 增塑劑、 交聯劑等助劑。矽橡膠基體(ti) 主要有二甲基矽橡膠、 甲基乙烯基矽橡膠、 甲基基乙烯基矽橡膠等。與(yu) 導熱矽脂類似, 用於(yu) 提高矽橡膠導熱性能的填料包括金屬、金屬氧化物、 氮化物、 碳化物、 碳類及其複配物。

甲基乙烯基矽橡膠為(wei) 基體(ti) , 分別以鋁粉、 鎳粉、 鍍銀銅粉等金屬粉為(wei) 導熱填料, 製備了不同的導熱矽橡膠。研究發現, 隻有將金屬粉用量增加至300份以上, 矽橡膠的熱導率才能提升到 0.4 W/(mk), 因此以金屬粉為(wei) 導熱填料製備的矽橡膠的導熱性能並不能令人滿意。劉路等人分別以硬脂酸、 KH570和乙烯基三(2⁃甲氧基乙氧基)矽烷(A⁃172)改性的納米ZnO為(wei) 導熱填料, 將其均勻分散於(yu) 加成型室溫硫化矽橡膠中並硫化成型, 製得導熱矽橡膠。在導熱填料用量為(wei) 30份時, A⁃172 改性ZnO所製備矽橡膠的導熱性能好, 熱導率為(wei) 0.47 W/(mk), 高於(yu) 硬脂酸和 KH570改性ZnO體(ti) 係的矽橡膠[分別為(wei) 0.31 W/(mk)和 0.43 W/(mk)]。廖治強等人以甲基乙烯基矽橡膠為(wei) 基體(ti) , 以 γ⁃氨丙基三乙氧基矽烷改性六方片狀BN為(wei) 導熱填料, 通過密煉⁃開煉⁃模壓成型工藝製備了導熱絕緣矽橡膠。發現隨著改性BN用量的增加, 矽橡膠的導熱性能和介電性能逐漸提高。當BN用量為(wei) 50%時, 矽橡膠的熱導率和相對介電常數分別為(wei) 1.13 W/(mk)和3.87。Wu 等人采用近膠束聚合反應製備了聚吡咯包覆氧化鋁, 將其作為(wei) 導

熱填料分散到甲基乙烯基矽橡膠、 白炭黑和羥基矽油的混合物中, 在開煉機上混合後通過熱硫化製得導熱矽橡膠。研究發現, 聚吡咯有利於(yu) 提高導熱填料與(yu) 矽橡膠之間的界麵相容性。當聚吡咯包覆氧化鋁質量分數為(wei) 83%時, 矽橡膠的熱導率為(wei) 1.98 W/(mk), 拉伸強度為(wei) 2.9 MPa。Yang等人采用聚(兒(er) 茶酚⁃聚胺)(PCPA)對氧化鋁顆粒進行表麵改性, 然後通過電鍍法在PCPA上生成納米銀顆粒, 合成了一種草莓狀的氧化鋁⁃聚(兒(er) 茶酚⁃聚胺)⁃銀的雜化導熱填料, 並將其加入矽橡膠中製備了導熱矽橡膠。PCPA能夠有效降低熱阻, 當雜化導熱填料體(ti) 積分數為(wei) 30%時, 導熱矽橡膠的熱導率為(wei) 0.4367 W/(mk)。從(cong) 上述實例可以看出, 采用金屬粉、 金屬氧化物、 氮化物及其改性物製備導熱矽橡膠, 即使在高用量的情況下, 所得矽橡膠的熱導率也難以超過2 W/(mk)。

采用不同種類的導熱填料或者同種類型但不同尺寸的導熱填料搭配使用製備導熱矽橡膠, 有利於(yu) 實現較高的熱導率。錢天語等人采用密煉機將 SiC 和碳纖維分散到甲基乙烯基矽橡膠中, 硫化製得導熱矽橡膠。掃描電鏡結果證實, SiC 和碳纖維在矽橡膠中的分散性良好。不同粒徑的 SiC 搭配使用有助於(yu) 提高矽橡膠的導熱性能, 當粒徑為(wei) 1μm 和10 μm 的 SiC 用量比例為(wei) 1∶3時, 所製備矽橡膠的熱導率達到 1.4 W/(mk)。再加入 2 份碳纖維則可以將碳化矽串聯起來, 搭建起導熱網絡, 此時矽橡膠的熱導率進一步提升至 1.8 W/(mk)。張帥等人將含氨基的 SiC 晶須和含環氧基的 BN 按質量比 3∶1 複配作導熱填料, 並以甲基乙烯基矽橡膠為(wei) 基料(導熱填料與(yu) 基 料 質 量 比 為(wei) 52∶48), 製 備 了 熱 導 率 為(wei) 2.23W/(mk)的導熱矽橡膠。結果表明, 導熱填料上的氨基和環氧基均參與(yu) 了原位反應, 並對矽橡膠導熱性能的提升有促進作用 。李京超等人以體(ti) 積分數54%的微米級氧化鋁顆粒與(yu) 3%的熱還原氧化石墨烯包覆氧化鋁雜化納米顆粒複配填充雙組分液體(ti) 矽橡膠, 製備了熱導率為(wei) 2.5 W/(mk)的導熱矽橡膠。李豔飛等人以端乙烯基矽油和含氫矽油為(wei) 基料, 以常規氧化鋁、 球形氧化鋁和 BN 為(wei) 導熱填料, 製備了加成型導熱有機矽灌封膠。研究發現, 常規氧化鋁用量在350份時, 製備的有機矽灌封膠的熱導率為(wei) 1.1W/(mk)。隨著其用量的繼續增加, 灌封膠黏度急劇上升而無法使用。BN 和常規氧化鋁的用量分別為(wei) 60份和190份時, 有機矽灌封膠的熱導率可達到1.51W/(mk), 但膠液難以自流平。當1~6μm、6~50μm 和50~ 100μm 球形氧化鋁的質量比為(wei) 1∶2∶1 且總用量為(wei) 650份時, 有機矽灌封膠的熱導率 為(wei) 1.93 W/(mk), 且能保持較好的流動性。

利用外加磁場或特殊工藝將一維或二維納米導熱填料在矽橡膠基體(ti) 中定向分布構建導熱通路, 可以製備出高熱導率矽橡膠, 且導熱填料用量較少, 是近些年該領域研究的熱點之一。Ding等人首先利用水熱法在碳纖維(CF)表麵原位生成四氧化三鐵, 製得磁化CF, 然後在0.3T 磁場作用下將體(ti) 積分數 9%的磁化CF垂直分散在乙烯基矽油、 含氫矽油、 抑製劑、 鉑催化劑的混合物中, 在 70℃ 反應 1h 得到導熱矽橡膠, 其熱導率達到4.72 W/(mk)。Zhang等人通過預硫 化 和 多 層 疊 加 熱 壓 的 方 法 將 質 量 分 數66.67%的石墨引入甲基乙烯基矽橡膠(110-2)中, 製備了石墨定向排列的高導熱矽橡膠, 熱導率達到13.93W/(mk), 且該方法適用於(yu) 大規模生 產(chan) 。Xue等 人 以 甲 基 乙 烯 基 矽 橡 膠(110-2s)和乙烯基三甲氧基矽烷為(wei) 基料, 分別加入質 量 分 數 60% 和50% 的 BN 和 膨 脹 石 墨(EG), 采用開煉機製備了導熱填料高度取向的矽橡膠(SR)/ABN 和SR/AEG 片材, 然後將兩(liang) 種片材交替, 層層組裝並於(yu) 170℃ 、15MPa 條件下硫化20 min(圖 4), 製得了多層矽橡膠複合材料 SABE。當組裝循環次數為(wei) 4 次時, 所製備材料的熱導率高達 23.4 W/(mk), 並具有優(you) 良的電絕緣性, 體(ti) 積電阻率大於(yu) 1014Ω·cm。

高度取向的多層高導熱矽橡膠的製備流程示意圖

Song等人采用冰模板組裝策略構建了垂直分布的碳化矽納米線/ 還原氧化石墨烯/ 纖維素納米纖維/ 聚乙二醇接枝聚矽氧烷(PEG⁃g⁃PDMS)的三維導熱填料網絡(VASiGNs), 然後將加成型液體(ti) 矽橡膠組合物在真空條件下注入VASiGNs並硫化, 得到具有三維垂直定向導熱網絡的矽橡膠材料, 熱導率達到2.74 W/(mk), 其導熱填料網絡僅(jin) 占矽橡膠體(ti) 積的1.84 %, 製備過程如圖5所示。

VASiGNs及其導熱矽橡膠的製備流程示意圖

03 結束語

向矽脂和矽橡膠中引入導熱填料, 可賦予材料優(you) 良的導熱性, 具有十分重要的理論意義(yi) 和實用價(jia) 值。從(cong) 近些年的研究進展來看, 導熱矽脂和導熱矽橡膠在導熱理論、 製備技術、 導熱性能以及應用等方麵均取得了較為(wei) 明顯的突破。特別是在導熱性能上, 某些導熱矽橡膠的熱導率已高達23.4 W/(mk)。此外, 導熱矽脂和導熱矽橡膠的產(chan) 業(ye) 化進程也較為(wei) 順利, 有較多產(chan) 品已在實際應用中發揮了重要作用。然而, 目前導熱矽脂和導熱矽橡膠在研究、 發展和應用中, 仍然還有一些關(guan) 鍵技術問題需要解決(jue) 。例如, 現有的導熱模型大多為(wei) 經驗或半經驗模型, 適用範圍較窄且很難做到準確預測;為(wei) 了獲得優(you) 良的導熱性能, 大多數體(ti) 係中導熱填料的用量較高, 甚至遠高於(yu) 基體(ti) 自身, 因此會(hui) 使得材料的其它性能特別是加工性能和力學性能顯著下降, 同時成本大幅上升;雖然部分文獻報道的導熱有機矽材料實現了超高的熱導率, 但是其對設備有特殊要求, 且工藝較為(wei) 繁瑣, 不利於(yu) 大規模生產(chan) 和應用;由於(yu) 具有尺寸小、 比表麵積大、 表麵能高等特點, 納米導熱填料在矽脂和矽橡膠中的分散性較差, 易於(yu) 團聚。需要選擇合適的改性方法和改性劑對納米導熱填料進行適度改性, 在實現其均勻分散的同時, 仍能保持良好的導熱效果。在後續導熱有機矽材料的研究中, 科研工作者應當著力解決(jue) 上述問題, 特別是要將研究重點集中在利用價(jia) 格便宜的導熱填料並通過新策略及步驟簡單的新方法設計製備出導熱效果優(you) 良的有機矽材料方麵, 從(cong) 而推動此類材料的快速發展以及在相關(guan) 領域中的廣泛應用。在導熱矽脂和導熱矽橡膠的基礎上, 還可以通過引入其它特殊填料或構建特殊微結構, 賦予有機矽材料其它功能, 如電磁屏蔽、 阻燃、 熱致變色、 相變儲(chu) 能、 超疏水和超疏油等功能, 從(cong) 而進一步拓寬其應用範圍。此外, 通過合成新的有機矽單體(ti) 或基體(ti) 、 設計和優(you) 化配方及工藝, 開發除導熱矽脂和導熱矽橡膠之外的新型導熱有機矽材料也是一個(ge) 重要的發展方向。可以預見, 隨著科學技術的不斷發展, 導熱有機矽材料必將在航空航天、 電子電氣、 高頻通訊、 國防軍(jun) 工等眾(zhong) 多關(guan) 鍵領域發揮越來越重要的作用。