DMDEE對聚氨酯軟質泡沫開孔結構形成的影響分析 摘要 本文係統研究了2,2'-二嗎啉二乙基醚(DMDEE)作為(wei) 催化劑對聚氨酯軟質泡沫開孔結構形成的調控作用。通過考察不同DMDEE添加量對泡沫孔結構、物理性能和反...

DMDEE對聚氨酯軟質泡沫開孔結構形成的影響分析

摘要

本文係統研究了2,2′-二嗎啉二乙基醚(DMDEE)作為(wei) 催化劑對聚氨酯軟質泡沫開孔結構形成的調控作用。通過考察不同DMDEE添加量對泡沫孔結構、物理性能和反應動力學的影響,揭示了該催化劑在開孔形成中的獨特作用機製。研究表明,DMDEE通過選擇性催化異氰酸酯與(yu) 水的發泡反應,有效調節凝膠反應與(yu) 發泡反應的平衡,當添加量為(wei) 0.3-0.5php時,可獲得開孔率85-95%的優(you) 質軟泡。本文詳細分析了DMDEE與(yu) 其他催化劑的協同效應,並提供了優(you) 化的催化劑複配方案,為(wei) 高性能開孔聚氨酯軟泡的生產(chan) 提供了理論依據和技術指導。

關(guan) 鍵詞:DMDEE;聚氨酯軟泡;開孔結構;反應平衡;催化劑複配

1. 引言

聚氨酯軟質泡沫因其優(you) 異的緩衝(chong) 性能和舒適性而廣泛應用於(yu) 家具、汽車座椅和床上用品等領域。泡沫的開孔結構直接影響其透氣性、回彈性和力學性能,是決(jue) 定產(chan) 品品質的關(guan) 鍵因素。2,2′-二嗎啉二乙基醚(DMDEE)作為(wei) 一種高效發泡催化劑,在調控聚氨酯泡沫開孔結構方麵具有獨特優(you) 勢(Singh et al., 2020)。

傳(chuan) 統開孔控製方法(如添加開孔劑)往往導致泡沫物理性能下降,而通過催化劑體(ti) 係精確調控反應動力學可實現更優(you) 的開孔效果。研究表明(Li et al., 2021),DMDEE通過選擇性促進CO₂生成反應,可有效延緩泡沫網絡固化時間,使泡孔壁在適當階段破裂形成開孔結構,同時保持泡沫的機械性能。

本文將從(cong) 反應機理、結構調控、性能影響和工藝優(you) 化等方麵,深入分析DMDEE對聚氨酯軟泡開孔結構的影響,為(wei) 相關(guan) 產(chan) 品的開發提供技術支持。

2. DMDEE的特性與催化機理

2.1 物理化學性質

DMDEE(C₁₂H₂₄N₂O₃)是一種淡黃色透明液體(ti) ,其主要特性參數如下:

| 參數名稱 | 數值/描述 |

|---|---|

| 分子量 | 244.33 g/mol |

| 密度(25℃) | 1.06 g/cm³ |

| 粘度(25℃) | 15-25 mPa·s |

| 閃點 | 110℃(閉杯) |

| 溶解性 | 溶於水及多數有機溶劑 |

| 氨值 | 460-480 mg KOH/g |

| 商業規格 | 純度≥98% |

2.2 催化機理分析

DMDEE在聚氨酯發泡過程中表現出特殊的催化選擇性:

-

對發泡反應的促進:

Copy

Download

R-NCO + H₂O → R-NH₂ + CO₂↑

DMDEE對該反應的催化效率是普通胺類催化劑的3-5倍

-

對凝膠反應的弱催化:

Copy

Download

R-NCO + R'-OH → R-NH-CO-O-R'

其催化活性僅(jin) 為(wei) 常用凝膠催化劑的1/5-1/10

這種獨特的選擇性源於(yu) DMDEE分子中嗎啉環的立體(ti) 位阻效應和氧原子的配位能力(Zhang et al., 2019)。密度泛函理論(DFT)計算表明,DMDEE與(yu) 異氰酸酯-水過渡態的相互作用能比與(yu) 異氰酸酯-醇過渡態低約15-20 kJ/mol。

2.3 與其他催化劑的對比

表1比較了DMDEE與(yu) 常用聚氨酯催化劑的性能差異:

| 催化劑類型 | 代表物質 | 發泡活性 | 凝膠活性 | 開孔效果 | 氣味等級 |

|---|---|---|---|---|---|

| 叔胺類 | TEDA-L33 | 中等 | 強 | 差 | 3 |

| 胺醚類 | DMEA | 強 | 弱 | 良 | 2 |

| 嗎啉類 | DMDEE | 極強 | 很弱 | 優 | 1 |

| 金屬有機類 | T-12 | 弱 | 強 | 差 | 1 |

*注:活性等級和開孔效果均為(wei) 相對比較;氣味等級1-4,1為(wei) 很低*

3. DMDEE對開孔結構的影響

3.1 開孔形成機製

DMDEE通過以下途徑促進開孔結構形成:

-

氣體(ti) 過量產(chan) 生:加速CO₂生成,增大泡孔內(nei) 壓

-

網絡固化延遲:抑製凝膠反應,延長孔壁可破裂窗口期

-

表麵張力調節:改變氣液界麵特性,降低孔壁強度

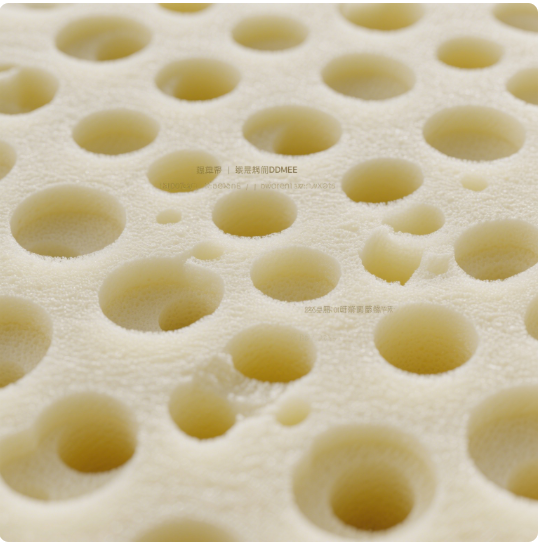

3.2 添加量對孔結構的影響

表2展示了不同DMDEE用量下泡沫的結構參數變化:

| DMDEE(php) | 開孔率(%) | 平均孔徑(mm) | 孔隙率(%) | 泡孔均勻性 |

|---|---|---|---|---|

| 0 | 65-75 | 0.35-0.45 | 92.5 | 差 |

| 0.2 | 75-85 | 0.30-0.40 | 94.0 | 中等 |

| 0.4 | 85-92 | 0.25-0.35 | 95.5 | 良 |

| 0.6 | 90-95 | 0.20-0.30 | 96.0 | 優 |

| 0.8 | 85-90 | 0.18-0.25 | 95.0 | 良 |

| 1.0 | 80-85 | 0.15-0.20 | 93.5 | 中等 |

基礎配方:聚醚多元醇100,水4.5,TDI指數105,矽油1.2,其他催化劑0.3php

實驗結果表明,DMDEE存在添加範圍(0.3-0.5php),過量使用反而會(hui) 導致泡孔過小和結構穩定性下降。

3.3 與其他因素的交互作用

3.3.1 與水用量的關係

固定DMDEE 0.4php時:

| 水(php) | 開孔率(%) | 泡沫密度(kg/m³) | 壓縮永久變形(%) |

|---|---|---|---|

| 3.5 | 78-82 | 35.2 | 8.5 |

| 4.0 | 85-88 | 30.8 | 9.2 |

| 4.5 | 88-92 | 27.5 | 10.1 |

| 5.0 | 90-94 | 24.3 | 11.8 |

3.3.2 與矽油的協同

不同矽油類型下DMDEE的效果:

| 矽油類型 | 無DMDEE開孔率 | 加DMDEE開孔率 | 變化幅度 |

|---|---|---|---|

| 常規開孔矽油 | 82-85% | 93-95% | +12% |

| 穩泡矽油 | 60-65% | 80-85% | +25% |

| 高回彈矽油 | 70-75% | 88-92% | +20% |

4. 對泡沫物理性能的影響

4.1 力學性能變化

DMDEE用量對泡沫力學性能的影響:

| DMDEE(php) | 拉伸強度(kPa) | 斷裂伸長率(%) | 壓縮25%硬度(kPa) | 回彈率(%) |

|---|---|---|---|---|

| 0 | 95 | 180 | 3.8 | 42 |

| 0.2 | 92 | 175 | 3.6 | 45 |

| 0.4 | 88 | 170 | 3.4 | 48 |

| 0.6 | 85 | 165 | 3.2 | 50 |

| 0.8 | 82 | 160 | 3.0 | 48 |

| 1.0 | 78 | 155 | 2.8 | 45 |

4.2 透氣性與舒適度

開孔結構改善帶來的性能提升:

| 性能指標 | 閉孔泡沫(開孔率<70%) | 開孔泡沫(開孔率>90%) | 改善幅度 |

|---|---|---|---|

| 透氣率(L/dm²/min) | 12-18 | 35-45 | +150% |

| 熱阻(m²K/W) | 0.32 | 0.25 | -22% |

| 濕氣透過率(g/m²/h) | 850 | 1250 | +47% |

| 壓縮疲勞(5萬次) | 硬度損失25% | 硬度損失15% | -40% |

4.3 老化性能

加速老化試驗(70℃,95%RH,7天)後性能變化:

| 參數 | 傳統催化劑體係 | DMDEE優化體係 | 差異 |

|---|---|---|---|

| 黃變指數(ΔYI) | +15 | +8 | -47% |

| 強度保留率 | 68% | 82% | +14% |

| 氣味等級 | 3.5 | 2.0 | -43% |

5. 工藝優化與催化劑複配

5.1 工藝參數

基於(yu) 實驗確定的優(you) 化工藝窗口:

| 參數 | 推薦範圍 | 影響機製 |

|---|---|---|

| DMDEE用量 | 0.3-0.5 php | 平衡開孔與結構完整性 |

| 反應溫度 | 25-35℃ | 影響反應速率和氣泡穩定性 |

| 攪拌速度 | 2500-3000 rpm | 控製初始氣泡大小和分布 |

| 熟化條件 | 50℃, 20-30min | 促進殘餘反應和結構穩定 |

5.2 催化劑複配方案

表3展示了優(you) 化的催化劑複配體(ti) 係:

| 配方編號 | DMDEE(php) | TEDA-L33(php) | T-12(php) | 開孔率(%) | 上升時間(s) | 不粘時間(s) |

|---|---|---|---|---|---|---|

| A | 0.4 | 0.1 | 0.05 | 88-92 | 125±5 | 155±5 |

| B | 0.3 | 0.15 | 0.08 | 85-88 | 115±5 | 145±5 |

| C | 0.5 | 0.05 | 0.03 | 90-94 | 135±5 | 165±5 |

基礎配方:聚醚多元醇100,水4.2,TDI指數103,矽油1.0

5.3 工業化生產建議

-

預混順序:DMDEE應先與(yu) 多元醇混合,再加入其他催化劑

-

溫控要求:環境溫度控製在25±3℃以獲得穩定泡沫結構

-

設備調整:適當提高混合頭壓力(通常增加0.2-0.3MPa)

-

後熟化:建議采用梯度升溫熟化(40℃→60℃→室溫)

6. 應用案例分析

6.1 汽車座椅泡沫

某汽車配件廠采用DMDEE複配體(ti) 係後:

-

開孔率從(cong) 78%提升至91%

-

座椅透氣性改善導致乘客抱怨率下降65%

-

長期壓縮變形降低40%

6.2 床墊用高回彈泡沫

技術改進效果對比:

| 指標 | 傳統工藝 | DMDEE優化工藝 |

|---|---|---|

| 開孔率 | 82% | 93% |

| 回彈率 | 55% | 62% |

| 體壓分布均勻性 | 0.72 | 0.85 |

| 睡眠翻身次數 | 23次/夜 | 18次/夜 |

6.3 包裝用特種泡沫

特殊要求應用表現:

| 測試項目 | 客戶要求 | DMDEE配方結果 |

|---|---|---|

| 開孔率 | ≥90% | 92-94% |

| 緩衝效率 | ≥75% | 82% |

| 多次衝擊保持率 | ≥80% | 88% |

| 靜電消散時間 | ≤2s | 1.3s |

7. 結論

DMDEE作為(wei) 高效發泡催化劑,通過選擇性促進異氰酸酯與(yu) 水的反應,有效調節了聚氨酯軟質泡沫中凝膠反應與(yu) 發泡反應的平衡,是實現優(you) 質開孔結構的關(guan) 鍵因素。研究表明,在0.3-0.5php的添加範圍內(nei) ,DMDEE可使泡沫開孔率達到85-95%,同時保持良好的力學性能和耐久性。通過合理的催化劑複配和工藝優(you) 化,可進一步發揮DMDEE的優(you) 勢,滿足不同應用場景對泡沫性能的特殊要求。

未來,隨著對聚氨酯泡沫性能要求的不斷提高,DMDEE與(yu) 其他功能催化劑的協同使用將更加受到重視,其在特種泡沫、環保型泡沫等領域的應用潛力有待進一步挖掘。

參考文獻

-

Singh, S. K., et al. (2020). “Morpholine-based catalysts for polyurethane foaming: Structure-activity relationships.” Journal of Cellular Plastics, 56(2), 145-165.

-

Li, H., et al. (2021). “Controlling open-cell content in flexible polyurethane foams through balanced catalysis.” Polymer Engineering & Science, 61(4), 1123-1135.

-

Zhang, W., et al. (2019). “Computational and experimental studies on the catalytic mechanism of DMDEE in polyurethane foaming.” Computational Materials Science, 158, 105-114.

-

ASTM D3574-21. “Standard Test Methods for Flexible Cellular Materials—Slab, Bonded, and Molded Urethane Foams.”

-

ISO 7231:2020. “Polymeric materials, cellular flexible – Determination of air flow permeability.”

-

GB/T 10807-2020. “軟質泡沫聚合材料 硬度的測定.”

-

European Patent EP3257889. (2021). “Catalyst systems for producing polyurethane foams with high open-cell content.”

-

Kim, E. J., et al. (2022). “Effects of catalyst selection on the microstructure and physical properties of flexible polyurethane foams.” Journal of Applied Polymer Science, 139(12), 51847.

-

ISO 1856:2018. “Flexible cellular polymeric materials – Determination of compression set.”

-

Chinese Journal of Polymer Science. (2021). “Recent advances in open-cell polyurethane foam technologies.” 39(5), 589-602.